Mercedes-Benz宾士为了发展自家电动汽车的康庄大道,投资鉅资欧元,将德国巴登-符腾堡州拉施塔特(Rastatt)工厂的生产车间进行了大规模改造,确保德国制造品质。拉施塔特工厂採用灵活动力系统平台,新款Mercedes-Benz CLA是宾士全新一代车型家族的首发,也是该工厂首款下线车型,开启了汽车制造新章,初期以纯电版本为主。同时进行全面数位化与可持续发展的生产转型,透过将人工智慧(AI)、数位孪生(Digital Twin)以及首次整合的MB.OS作业系统,融入MO360数位化生产生态系统,巩固了宾士数位化、永续和灵活的生产策略。 除德国外,北京宾士也将为中国市场生产CLA车型,匈牙利生产线也会生产此车型。

拉施塔特工厂大规模改造

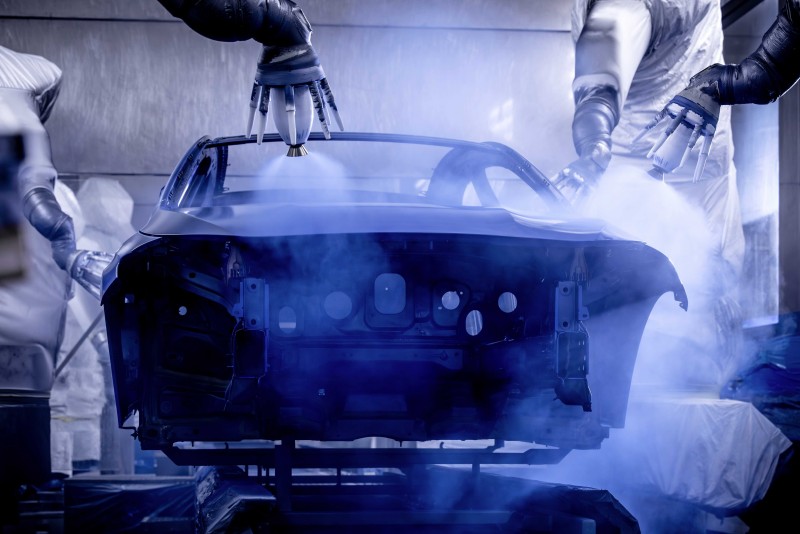

拉施塔特工厂于1992年投产,拥有约6,000名员工,是该地区最大的雇主。A-Class、B-Class、休旅车GLA以及纯电动EQA均在此处生产,也生产引擎、插电式混合动力和电动车,涵盖了所有现代驱动技术。拉施塔特工厂的生产从根本上实现了驱动灵活性——混合动力和纯电动汽车与採用传统驱动系统的车辆在同一条生产线上生产。在拉施塔特工厂投产CLA车型之前,工厂以创纪录的速度对现有组装车间进行了大规模改造。为了准备下一代车型的生产,该工厂对车间的改造进行了虚拟模拟,成为宾士全球生产网路中「数位化优先」方法的先驱。短短几周内,借助高精度数位模拟技术,一条新的生产线在4.0车间内完成配置和最佳化,从而显着降低了建造时间和成本。此外,宾士作业系统(MB.OS)首次应用于新CLA的量产。这种晶片到云端的架构使车辆软体能够透过中央智慧云端伺服器传输,而无需通过各种硬体模组。因此,拉施塔特工厂将成为MB.OS在所有宾士汽车工厂全球推广的蓝图。该工厂也率先在面漆车间应用了人工智慧控制的制程。透过使用人工智慧监控相关子流程(而非传统的控制系统),该工厂能够降低20%的能耗,并显着缩短制程的启动时间。

拉施塔特的工厂也实现了碳中和,100% 使用绿色电力,包括该公司自有的太阳能系统和外部绿色电力供应。拉施塔特的太阳能模组可产生高达 8 兆瓦峰值 (MWp) 的太阳能。在将新车型融入现有生产过程中时,工厂也採取了一系列措施来降低能源消耗。例如,在车身制造中使用新一代节能机器人、在通风系统中回收热量,以及引入现代智慧照明控制系统。与上一代车型相比,生产能耗每年降低 15 百万瓩时以上。

作为与德国清洁技术公司 CMBlu Energy AG 合作的一部分,首个有机固态液流电池储能系统将在拉施塔特工厂建造,其容量约为 11 兆瓦时——该技术在可扩展性和可持续性方面具有巨大潜力。循环性在新款 CLA 的生产中也扮演着重要角色。位于库彭海姆附近的宾士工厂通过回收钢铁和铝废料完成了整个循环。宾士也致力于减少物流环节的排放。来自拉施塔特的整车由合作伙伴Galliker公司用电动卡车从拉施塔特运送到600公里外的泽布吕赫。随着位于比施魏尔的全新国际集运中心(ICC)于五月底正式启用,一座先进的宾士物流中心正式投入营运。 ICC是拉施塔特和库彭海姆工厂的供货枢纽。

关键零组件由多个德国地点供应

新款 CLA 的电力驱动单元和车桥由下蒂尔克海姆 (Untertürkheim) 工厂及其梅廷根 (Mettingen) 和黑德芬根 (Hedelfingen) 工厂生产。驱动单元主要由三个子系统组成:电动马达、电力电子装置和用于动力传输的齿轮箱。动力传输轮组以及其他组件(例如控制单元)未来将在下蒂尔克海姆、梅廷根和黑德芬根生产。这些组件将在下蒂尔克海姆工厂组装成完整的系统。梅廷根还负责 CLA 电动车桥的组装,并将其作为完整的系统交付至约 70 公里外的拉施塔特 (Rastatt) 工厂。

新款 CLA 的高压电池由位于萨克森州卡门茨的宾士子公司Accumotive GmbH & Co KG提供。本地电池生产是宾士策略成功的关键因素。 Accumotive 在高效生产高度复杂的电池系统方面拥有 13 年的经验,并且是其遍布三大洲的全球电池生产网路中的卓越中心。

距离约10公里的库彭海姆工厂自2009年以来一直为拉施塔特工厂供应车身零件、结构零件和车身零件,现在也为新款电动版CLA供应。去年,欧洲首家採用机械湿式冶金技术的宾士电池回收工厂在该工厂开业。

![[梦幻车图集] 狂傲直六回归!Mercedes-AMG GLC 53 4MATIC+ 休旅首搭漂移模式、黄金套件](https://luxurywatcher.com/uploads/article/3/5/35569/catalogImg35569.jpg)